Do chão de fábrica ao escritório: as ferramentas que organizam, medem, otimizam e transformam operações em resultados.

A Engenharia Industrial é uma das áreas mais versáteis da engenharia. Ela conecta pessoas, processos, máquinas e informação para entregar resultados com inteligência, economia e precisão.

Mas que ferramentas, de fato, fazem parte desse processo? A seguir, listamos as 12 ferramentas mais utilizadas da engenharia industrial e mostramos como elas são aplicadas na prática — da organização do trabalho ao uso de dados em tempo real.

1. Estudo de Métodos

O que é:

Uma das bases da engenharia industrial. O estudo de métodos consiste em analisar como uma atividade é realizada hoje e como ela pode ser feita de forma mais eficiente, eliminando etapas desnecessárias, reorganizando o trabalho e padronizando a execução.

Aplicação prática:

Identificar perda de tempo e reorganizar o layout para que os materiais estejam ao lado das máquinas, economizando movimentação, tempo e esforço.

Resultado esperado:

Redução de custo e aumento da produtividade.

2. Medição do Trabalho

O que é:

Conjunto de técnicas que mede o tempo necessário para realizar uma tarefa padrão. Permite calcular capacidade produtiva, definir metas e dimensionar recursos com precisão.

Aplicação prática:

Cronometrar o tempo médio para embalar um produto e usar essa informação para definir o número de operadores necessários por turno.

Resultado esperado:

Melhor balanceamento da linha e eliminação de tempos ociosos.

3. Ergonomia

O que é:

Adaptação das condições de trabalho ao ser humano, reduzindo fadiga, esforço excessivo e riscos de lesões, melhorando saúde e produtividade.

Aplicação prática:

Ajustar a altura de bancadas e cadeiras em uma área de montagem fina para melhorar o conforto e precisão dos operadores.

Resultado esperado:

Redução de afastamentos e aumento da qualidade do trabalho.

4. Análise de Valor

O que é:

Ferramenta para reduzir custos desnecessários ao questionar cada item, função ou componente de um produto ou serviço, mantendo seu desempenho.

Aplicação prática:

Substituir uma peça usinada por uma peça estampada mais barata, sem alterar a funcionalidade.

Resultado esperado:

Produto mais competitivo sem perda de qualidade.

5. Planejamento e Controle da Produção (PCP)

O que é:

Processo de planejar, programar e controlar a produção com base em demanda, capacidade e disponibilidade de materiais.

Aplicação prática:

Programar a produção semanal com base nas vendas previstas e disponibilidade de insumos, evitando rupturas ou excesso de estoque.

Resultado esperado:

Melhor cumprimento de prazos e menor desperdício de recursos.

6. Controle de Estoques

O que é:

Sistema de gestão que assegura níveis ideais de materiais e produtos, evitando faltas ou excessos.

Aplicação prática:

Implantar pontos de ressuprimento automáticos para evitar faltas de componentes críticos na produção.

Resultado esperado:

Redução do capital parado e aumento da eficiência logística.

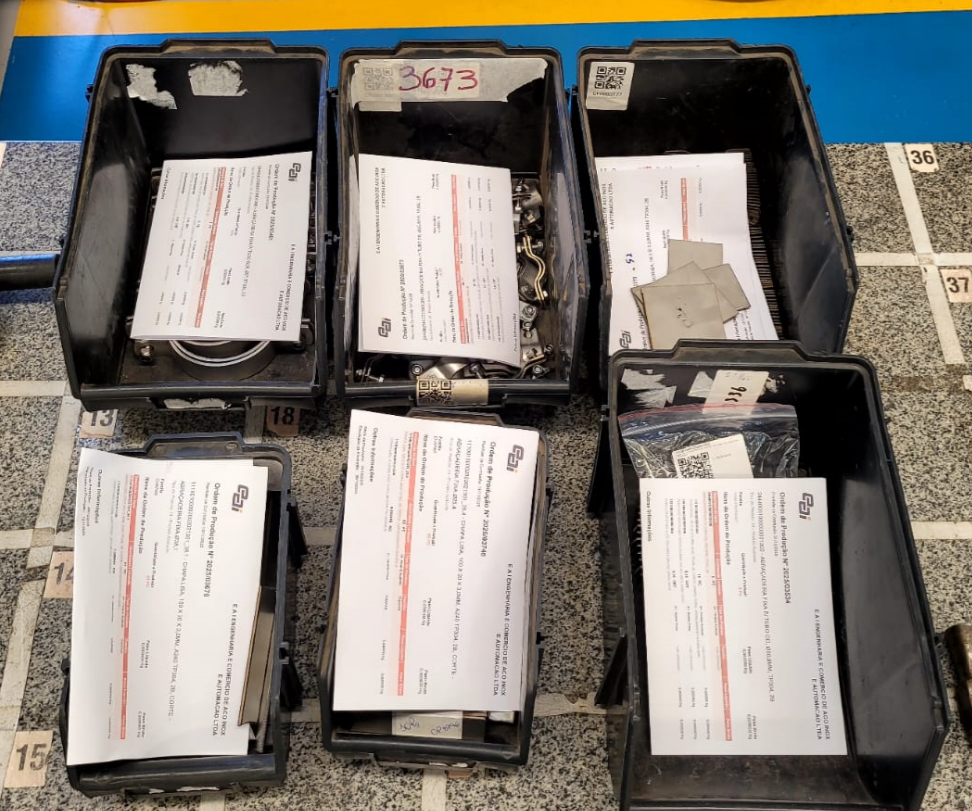

7. Manuseio de Materiais

O que é:

Organização da movimentação interna de materiais com o mínimo esforço, custo e interferência nos processos.

Aplicação prática:

Planejar rotas de empilhadeiras e áreas de carga para evitar cruzamento de fluxos na fábrica.

Resultado esperado:

Menos acidentes e maior fluidez no processo produtivo.

8. Organização do Posto de Trabalho

O que é:

Arranjo eficiente de ferramentas, dispositivos e materiais no ambiente de trabalho para facilitar a operação.

Aplicação prática:

Dispor ferramentas e peças por ordem de uso, com suportes visuais e de fácil alcance, em uma bancada de montagem.

Resultado esperado:

Redução do tempo de setup e aumento da eficiência individual.

9. Incentivos e Avaliação de Cargos

O que é:

Política de gestão para estimular o desempenho por meio de reconhecimento, recompensa e critérios justos de remuneração.

Aplicação prática:

Implementar bonificação por metas de produtividade, com critérios baseados em indicadores reais da operação.

Resultado esperado:

Mais engajamento e cultura de melhoria contínua entre os operadores.

10. Análise de Sistemas

O que é:

Avaliação integrada dos processos e seus componentes, buscando otimizar o desempenho do sistema como um todo.

Aplicação prática:

Mapear o processo de atendimento ao cliente desde o pedido até a entrega, identificando gargalos e pontos de retrabalho.

Resultado esperado:

Maior fluidez entre áreas e redução de erros sistêmicos.

11. Pesquisa Operacional

O que é:

Uso de modelos matemáticos para otimizar decisões em situações complexas, como logística, filas e alocação de recursos.

Aplicação prática:

Simular cenários de roteirização de transporte para reduzir o custo por entrega e tempo de deslocamento.

Resultado esperado:

Tomada de decisão mais estratégica e baseada em dados.

12. Dados e Sistemas de Informação

O que é:

Uso de tecnologias para capturar, analisar e monitorar dados de produção e desempenho em tempo real.

Aplicação prática:

Monitorar OEE e downtime em dashboards integrados ao chão de fábrica, gerando alertas automáticos.

Resultado esperado:

Mais controle sobre perdas e respostas mais rápidas na operação.

Conclusão

A engenharia industrial combina ciência, método e visão sistêmica. Suas ferramentas não servem apenas para medir — elas transformam trabalho em resultado.

Com o uso certo, em estruturas bem organizadas, elas impulsionam eficiência, reduzem custos e ampliam o valor entregue para o cliente e para a sociedade.

“Eficiência não é sorte. É construção, e ela se faz com ferramentas, materiais e pessoas que desejam construir junto.”

Posts Relacionados

Engenharia Industrial #003 – Funções e Ferramentas da Engenharia Industrial

Engenharia Industrial #005 – Estrutura Organizacional