Sem conhecimento técnico, até o melhor spray ball vira apenas decoração. Entenda como escolher o spray ball certo para CIP do seu tanque.

Parte 1 – Introdução, tipos de spray ball e os critérios que realmente importam

A limpeza CIP de tanques (o chamado tank cleaning) é uma das etapas mais críticas em processos sanitários.

Enquanto tubulações dependem principalmente de turbulência e velocidade, tanques exigem vazão, impacto e cobertura para remover resíduos de forma segura e confiável.

É aqui que entra o spray ball, o dispositivo responsável por transformar vazão e pressão do sistema CIP em limpeza real.

Quando o spray ball é escolhido ou dimensionado de forma inadequada, surgem problemas conhecidos, como:

- Ineficiência na limpeza,

- resíduos em acessórios

- sombra e áreas sem limpar,

- CIP lento ou ineficiente,

- consumo excessivo de solução CIP,

- falhas de higienização e risco microbiológico.

Por isso, é essencial entender os tipos de spray ball, as faixas de operação, a lógica da sujidade e da geometria do tanque, e como esses fatores determinam o desempenho da limpeza CIP.

Os tipos de spray ball — o que muda entre eles e onde cada um é mais eficiente

Quando falamos em “spray ball”, na verdade estamos falando de três tecnologias totalmente diferentes, divididas em duas grandes famílias:

- dispositivos estáticos, sem peças móveis, e

- dispositivos dinâmicos, que giram em um ou mais eixos.

Cada tecnologia entrega um padrão distinto de impacto, cobertura, consumo de CIP e desempenho de limpeza.

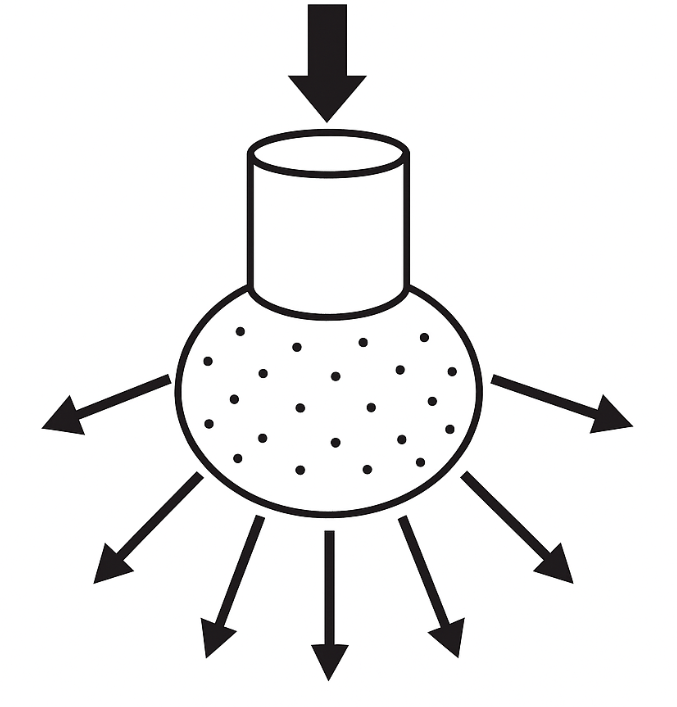

Spray ball fixo: o clássico da limpeza sanitária (dispositivo estático)

O spray ball fixo é o spray ball estático, sem partes móveis, que opera com alta vazão e baixa pressão.

Ele despeja grande volume de solução CIP e cria um padrão contínuo de pulverização — perfeito para sujidades leves.

A norma destaca que dispositivos estáticos:

- produzem um padrão fixo e repetitivo,

- são sensíveis à orientação,

- devem ter marcação ou guia para reinstalação,

- podem ser instalados com conexões fixas, soldadas, clipe ou autolimpantes,

- necessitam vazão proporcional à circunferência interna do vaso.

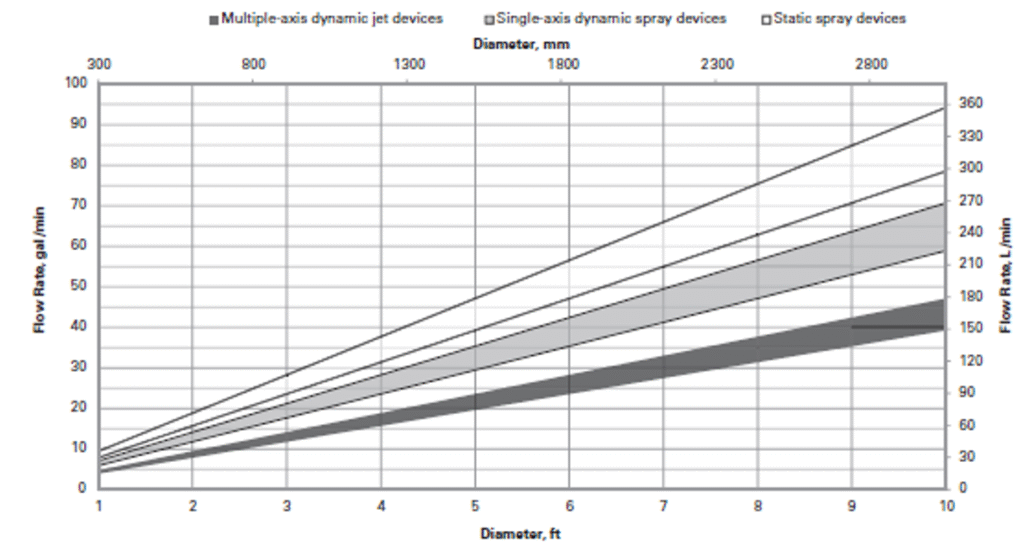

A sua vazão típica é de 31 a 37 L/min por metro de circunferência

Por não girarem, compensam com volume — “muito fluxo, pouco impacto”.

São ideais para: bebidas pouco viscosas, água açucarada, cerveja clara, tanques pequenos e médios, aplicações CIP simples e outros.

Simples, robusto e confiável — é o spray ball mais usado na indústria de alimentos e bebidas.

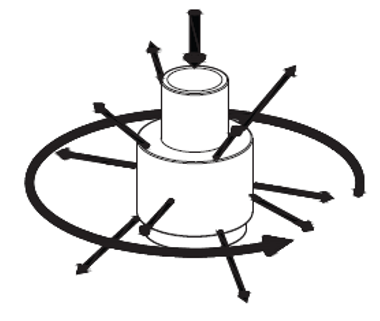

Spray rotativo: o equilíbrio entre impacto, cobertura e consumo de CIP (dispositivo dinâmico de eixo único)

Quando a solução CIP faz o dispositivo girar, entramos no universo dos spray balls dinâmicos de eixo único (single-axis).

O giro pode ser provocado por:

- a própria solução CIP,

- turbinas internas,

- engrenagens simples.

Esse movimento faz os jatos “varrerem” a superfície interna do tanque, o que aumenta o impacto sem elevar demais a pressão.

A diretriz hidráulica para sprays dinâmicos de eixo único é de 23,6 a 28,6 L/min por metro de circunferência

Repare como a necessidade de vazão já é menor que a do spray estático — o movimento compensa a energia.

Por isso, o spray rotativo traz vários ganhos:

- mais impacto,

- mais uniformidade de cobertura,

- menos consumo de água e soda,

- limpeza mais rápida,

- excelente eficiência sanitária.

É indicado para sujidade média: leite, sucos, mosto, polpas não incrustantes e outros.

É a tecnologia mais utilizada em tanques de pequeno a grande porte que exigem validação sanitária confiável.

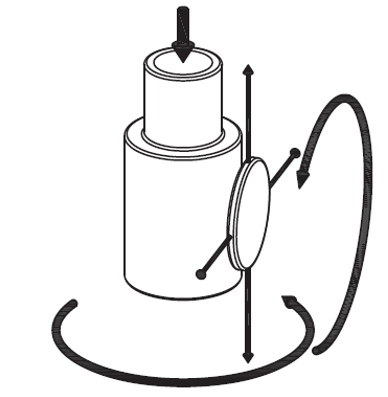

Jet cleaner: o jato rotativo multieixo de alto impacto (dispositivo dinâmico multiaxis)

Quando a sujidade é pesada — queimados, proteínas cozidas, caramelizações ou depósitos cristalizados — só o jet cleaner resolve.

Normativamente, ele é classificado como dispositivo dinâmico multiaxis.

Isso significa que:

- o corpo gira em um eixo,

- os bicos giram em outro,

- o padrão é indexado e repetível,

- o jato é estreito, concentrado e agressivo.

O giro pode ser:

- hidráulico (turbina interna) ou

- mecânico (motor).

E aqui a hidráulica muda tudo sendo que a vazão é de 16,1 a 18,6 L/min por metro de circunferência.

Ou seja: menor vazão, maior pressão e máximo impacto.

Jet cleaners entregam força real de remoção — limpam aquilo que sprays comuns não encostam.

São indicados para: tanques grandes, processos críticos, produtos viscosos ou aderidos, CIP de bioprocesso e farmacêutico e aplicações de alto rigor sanitário.

Como escolher o spray ball certo? Entendendo a lógica antes da técnica

A escolha do spray ball ideal começa exatamente pelo que precisa ser limpo, passa por onde deve ser limpo, e só então chega ao que o sistema CIP consegue entregar.

A sequência correta é esta:

- A sujidade determina o tipo de spray (impacto necessário)

- O tanque determina a vazão total do sistema incluindo sua saída

- A geometria e acessórios define a quantidade e localização para melhor cobertura do sistema

- A hidráulica disponível determina o que é viável dentro da operação

Vamos detalhar os parâmetros críticos para a escolha do spray ball

1. A sujidade define o nível de impacto necessário e consequentemente o tipo de spray ball

Todo processo CIP começa com uma simples pergunta:

“O que exatamente estou tentando remover?”

A natureza da sujidade define se você precisa:

- apenas molhar (spray fixo),

- gerar impacto moderado (spray rotativo),

- aplicar impacto agressivo (jet cleaner).

Soluções aquosas simples se removem com cobertura.

Resíduos gordurosos, viscosos e incrustados precisam de impacto significativo.

2. A configuração do tanque e seus dimensionais gerais determinam a vazão total de CIP

Depois de entender a sujidade, olhamos para o tanque.

É ele que responde à pergunta:

“Qual vazão de solução CIP é necessário para limpar tudo isso?”

Tanques verticais geralmente necessitam de uma vazão maior que tanques horizontais

A tubulação de saída pode ser uma agravante para o dimensionamento do sistema

3. A geometria e acessórios

Mesmo com o tipo escolhido e a vazão definida, nada funciona se o spray estiver mal posicionado.

O jato pode bater no agitador, morrer em uma serpentina e não alcançar o costado.

Cobertura é tão importante quanto pressão.

Um único ponto mal coberto pode comprometer a sanitariedade inteira do sistema.

4. E só depois entra a hidráulica: pressão e vazão disponíveis no CIP

Esse é o momento da verdade, pois geralmente não é o spray que determina o sistema de CIP e conjunto de tubulação, mas é esse sistema que limita ou refina a seleção do spray ball e seu posicionamento.

Conclusão – Fechando Parte 1

Depois que você viu que:

- cada spray ball tem um papel muito claro na limpeza CIP;

- sujidade, tanque e geometria vêm antes de qualquer cálculo;

- spray fixo, rotativo e jet cleaner atendem necessidades diferentes;

- normas trazem valores práticos de vazão por circunferência;

- a hidráulica é o filtro final da engenharia.

Esse entendimento é a base para entrar no que realmente interessa ao projetista:

👉 Próximo post: Parte 2 – Como dimensionar um spray ball na prática

👉Ferramenta Beta – Calculadora de Seleção de Spray Ball

Com passo a passo, fórmulas, validação de pressão/vazão, curvas de desempenho e erros comuns.