Seção 304.3.3 – Reinforcement of Welded Branch Connections

No anterior da série, vimos quando o ASME B31.3 permite usar os métodos simplificados para dimensionamento de derivações.

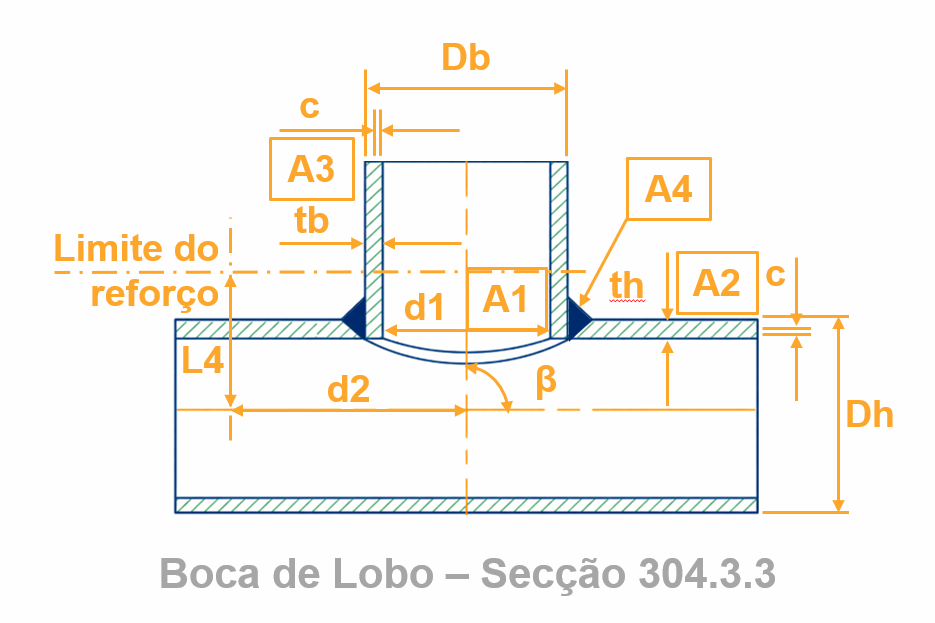

Agora entramos no caso mais comum de campo: derivação soldada diretamente no tubo principal — a clássica boca de lobo (stub-in / stub-out).

Aqui, a lógica do código é objetiva:

- ao perfurar o tubo principal, você remove material resistente;

- portanto, precisa provar que existe área metálica suficiente ao redor do furo para compensar essa perda.

O §304.3.3 faz isso por meio de um balanço de áreas:

Área requerida (A1) ≤ Área disponível (A2 + A3 + A4)

Dados do exemplo (continuidade da série)

Condições de projeto

- Pressão interna: 20 bar = 2 MPa

- Temperatura: 80 °C

- Material: ASTM A269 TP 304L

- Tensão admissível: S = 115 MPa

- Eficiência de junta: E = 0,8 (tubo com costura)

- Fator W: 1,0

- Coeficiente Y: 0,4

- Corrosão: c = 0 mm (inox sanitário)

Geometria

- Header: Dh = 50,8 mm, Th = 1,5 mm

- Branch: Db = 38,1 mm, Tb = 1,5 mm

- Ângulo: β = 90°

Passo 1 – Antes de calcular: o método se aplica ao seu caso?

O ASME B31.3 estabelece, no §304.3.1, que os métodos do §304.3.2 a §304.3.4 só são válidos quando, entre outros critérios:

- Dh / Th < 100

- Db / Dh ≤ 1,0

- β ≥ 45°

- os eixos da derivação e do tubo principal se interceptam

Exemplo (nosso caso)

- Header: Dh = 50,8 mm, Th = 1,5 mm como Dh / Th = 33,9 < 100

- Branch: Db = 38,1 mm como Db / Dh = 0,75 < 1,00

- Ângulo: derivação perpendicular → β = 90°

- Os eixos da derivação e do tubo principal se interceptam

Resultado: Podemos aplicar o §304.3.3.

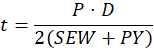

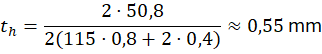

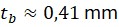

Passo 1 — Espessuras requeridas por pressão (th e tb)

O §304.3.3 utiliza as espessuras de projeto por pressão, calculadas pelo §304.1 (Equação 3a):

1.1) Header— th (D = 50,8 mm)

1.2) Branch — tb (D = 38,1 mm)

Nota:

Mesmo com 20 bar, as espessuras requeridas ainda são bem menores que a espessura real do tubo (1,5 mm), o que é típico em sistemas sanitários de baixa a média pressão.

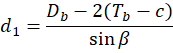

Passo 2 — Comprimento efetivo removido (d1)

Para boca de lobo pipe-to-pipe, o código define:

Como β = 90° → senβ = 1:

Passo 3 — Zona de reforço (d2 e L4)

Antes de calcular áreas, o ASME B31.3 precisa definir onde o reforço pode ser considerado válido. Essa região é chamada de zona de reforço.

Nem toda a espessura do tubo pode ser “creditada” como reforço. O código limita o reforço a uma região geométrica específica ao redor do furo, para evitar que áreas muito distantes sejam indevidamente consideradas.

3.1) O conceito de d2 — largura da zona de reforço

O parâmetro d2 representa metade da largura efetiva da zona de reforço, medida ao longo do eixo do tubo principal, para cada lado do eixo da derivação.

O código define que essa largura deve ser suficiente para redistribuir as tensões ao redor do furo, mas não pode crescer indefinidamente.

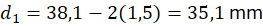

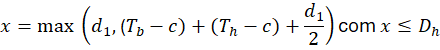

Por isso, o ASME B31.3 estabelece que o parâmetro auxiliar x (que define d2) seja o maior entre:

- d1 → o comprimento efetivo de material removido pelo furo

- (Tb − c) + (Th − c) + d1/2 → uma medida que considera a espessura dos dois tubos mais metade do furo

Mas com uma limitação importante:

Em nenhum caso x pode ser maior que o diâmetro externo do tubo principal (Dh).

Formalmente:

Interpretação:

Aqui o código está dizendo: “Use uma zona de reforço larga o suficiente para compensar o furo, mas nunca maior do que o próprio tubo.”

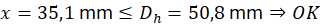

Aplicando ao nosso exemplo

- d₁ = 35,1 mm

- (Tb − c) + (Th − c) + d₁/2 = 1,5 + 1,5 + 17,55 = 20,55 mm

Logo:

d₂ = 35,1 mm

Isso significa que a zona de reforço se estende 35,1 mm para cada lado do eixo da derivação ao longo do tubo principal.

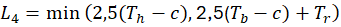

3.2) O conceito de L4 — altura da zona de reforço fora do tubo principal

Além da largura ao longo do tubo, o código também limita quanto da espessura “para fora” do tubo principal pode ser considerada como reforço.

Esse limite é dado por L4, que representa a altura máxima da zona de reforço fora da parede do tubo principal.

O ASME B31.3 define L4 como o menor entre:

- 2,5 × (Th − c)

- 2,5 × (Tb − c) + Tr

Onde:

- Tr é a espessura de um eventual anel ou sapata de reforço

- no nosso exemplo, não há reforço adicional, então Tr = 0

Formalmente:

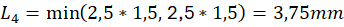

Aplicando ao exemplo

Interpretação:

Aqui o código limita a “altura” do reforço porque a contribuição estrutural diminui rapidamente à medida que nos afastamos do furo.

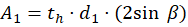

Passo 4 — Área requerida A1 (o débito estrutural)

Aqui está o coração do método.

Ao abrir um furo no tubo principal, você remove uma faixa de material resistente.

A área A1 representa exatamente quanto de material foi estruturalmente “retirado” da parede do tubo.

Por isso, o ASME B31.3 define:

Interpretação:

- th → espessura mínima que o tubo precisaria para resistir à pressão

- d1 → largura efetiva do material removido

- 2 sin β → fator geométrico que ajusta a projeção do furo conforme o ângulo da derivação

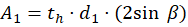

No nosso caso (β = 90°):

Esse é o “débito estrutural” que precisa ser compensado.

Passo 5 — Áreas disponíveis (A2, A3 e A4)

Agora o código verifica de onde pode vir o “crédito estrutural”.

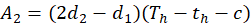

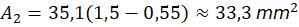

A2 — Excesso de espessura no tubo principal

A área A2 representa a parte da parede do tubo principal que é mais espessa do que o mínimo exigido por pressão e que está dentro da zona de reforço.

Interpretação:

Se o tubo foi fabricado mais espesso do que o necessário, essa diferença pode ser usada como reforço, desde que esteja dentro da zona permitida.

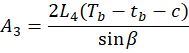

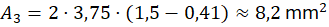

A3 — Excesso de espessura no tubo da derivação

A área A3 é o reforço “emprestado” pela própria derivação.

Interpretação:

A derivação também possui uma espessura maior do que a mínima exigida por pressão, e parte dessa espessura contribui para reforçar o furo, desde que esteja dentro de L4.

A4 — Metal adicional (soldas e reforços)

A área A4 representa reforço adicionado intencionalmente, como:

- anéis,

- sapatas,

- ou metal de solda dimensionado conforme o §328.5.4.

No exemplo:

- adotamos A4 = 0 para manter o cálculo conservador e focado no conceito.

Passo 6 — Verificação final

Critério do código:

Substituindo:

Conclusão

Com 20 bar, a boca de lobo ainda atende ao §304.3.3, mas agora com margem bem menor do que nos exemplos de baixa pressão.

Esse é exatamente o ponto que o código quer evidenciar:

- a boca de lobo funciona bem em pressões moderadas,

- mas consome rapidamente a reserva estrutural à medida que a pressão sobe,

- e pode exigir reforço adicional (A4) ou outra solução geométrica.

É justamente aqui que os repuxos (extruded outlets) começam a se destacar — tema do próximo post da série (§304.3.4).

A boca de lobo “empresta” resistência do tubo.

O repuxo cria resistência por geometria.

E essa diferença muda tudo.

Posts Relacionados

Derivações em tubulações: o que o ASME B31.3 considera, permite e limita