Calcular a espessura mínima de uma tubulação não é um detalhe, é um ponto central de segurança e eficiência.

Se a parede e fina demais, a tubulação pode falhar sob pressão. Se ficar espessa demais, você aumenta custo, peso, tempo de montagem e até a complexidade de suportação.

O objetivo do engenheiro de tubulações é encontrar o equilíbrio: espessura suficiente para segurança, sem exageros.

Neste post, vamos seguir o método do código ASME B31.3 – Process Piping, na seção 304.1.2, usando a Equação (3a) (tubos retos sob pressão interna).

Observação importante: este conteúdo explica o método e o raciocínio. Para projetos e decisões finais, consulte sempre o texto oficial e tabelas do ASME B31.3.

Quando usar a Equação (3a)

A Equação (3a) é aplicada para determinar a espessura de parede necessária em trechos retos de tubulação sujeitos à pressão interna, dentro da hipótese de “parede fina”.

A própria norma exige uma verificação:

- A equação (3a) só é válida quando o resultado t for menor que D/6

- Se t ≥ D/6, a hipótese de parede fina deixa de valer e você deve usar a equação para parede espessa.

Além disso:

- Curvas/cotovelos, ramais, reforços, reduções etc. têm regras e equações específicas (o B31.3 trata disso em outros parágrafos).

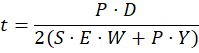

A fórmula do B31.3 (304.1.2 – Equação 3a)

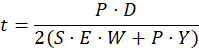

A espessura calculada por pressão é dada por:

Onde:

- t = espessura necessária para resistir à pressão (mm)

- P = pressão interna de projeto (Mpa)

- D = diâmetro externo do tubo (mm)

- S = tensão admissível do material na temperatura de projeto

- E = fator de qualidade da junta (eficiência)

- W = fator de redução da resistência da junta soldada (alta temperatura)

- Y = coeficiente do código (depende do material e da temperatura)

O ponto crítico aqui é: cada variável vem de uma tabela específica do código — não é valor “de prateleira” nem chute.

Passo 1 – Defina as condições de processo

Você precisa, no mínimo:

- Pressão interna de projeto (P)

- Temperatura de projeto (T)

- Diâmetro nominal (DN) do tubo

Exemplo prático:

Vamos usar como exemplo, o dimensionamento da espessura de uma tubulação de saída de um homogeneizador com diâmetro de 2” OD pressão de 60 bar e temperatura de 80°C onde:

Pressão interna de projeto = 6 Mpa

Temperatura de projeto = 80°C

Diâmetro nominal do tubo = 2” OD

Passo 2 – Defina as condições de projeto

Você precisa, do material e norma de fabricação

- Material da tubulação (TP304L, TP316L, )

- Norma de fabricação (ASTM A269, A270, A312 ou outros)

Exemplo prático:

Material da tubulação = Aço Inoxidável TP 304L

Norma de Fabricação = ASMT A269

Passo 3 – Determine o diâmetro externo do tubo pela norma dimensional conforme pode ser observado nos posts abaixo:

A equação usa diâmetro externo (OD), não diâmetro nominal.

O diâmetro externo das tubulações pode ser consultado na tabela dos posts abaixo:

Tubos sanitário conforme ASME BPE, ISO 2037 e DIN

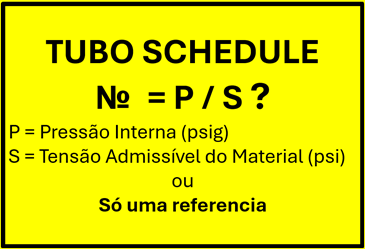

Tubos Schedule conforme ASME B36.19

Exemplo prático:

Para o OD de 2”, o diâmetro externo é de 50,8mm, conforme norma ISO 2037

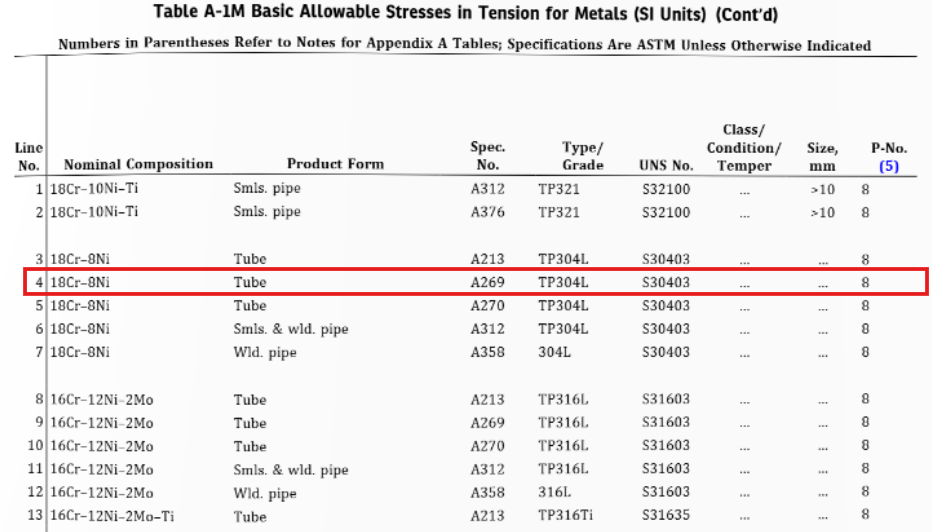

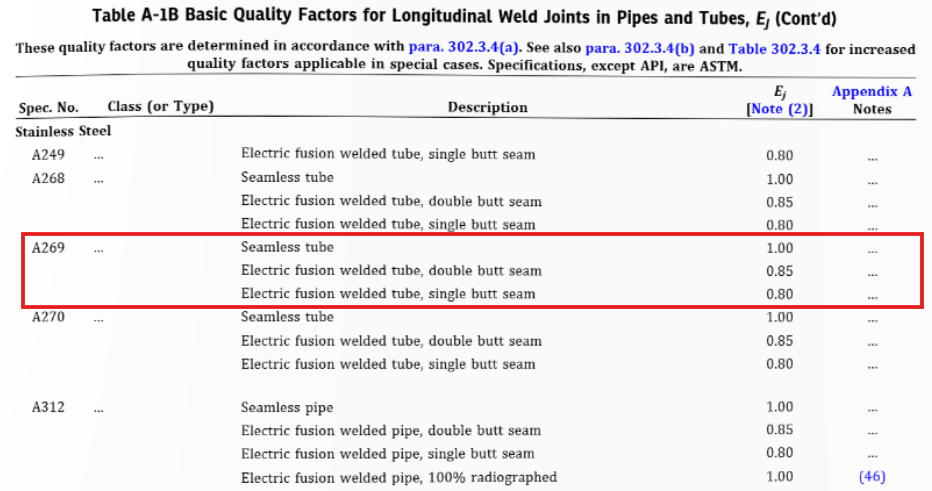

Passo 4 – Obtenha a tensão admissível S (pela tabela do B31.3)

A tensão admissível depende de:

- Norma de fabricação (ASTM A269)

- Material (TP 304L)

- Temperatura de projeto (°C)

Você encontra em: Tabela A-1 / A-1M do ASME B31.3

Exemplo prático:

Para o tubo ASTM A269 TP 304, S = 115 conforme tabela.

Esse passo é o coração do código: S não é limite de escoamento. É tensão admissível para projeto, definida pelo B31.3.

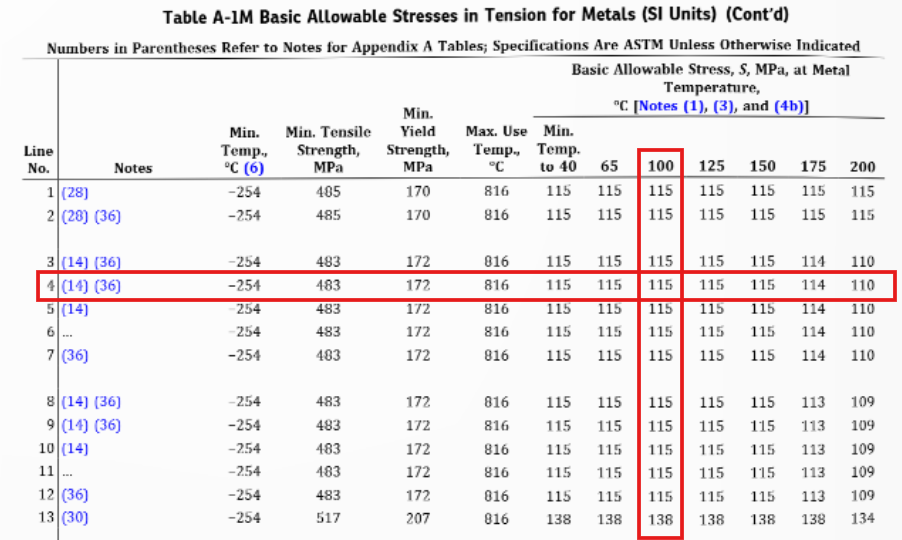

Passo 5 – Defina o fator de junta E (qualidade/eficiência)

O fator E depende do tipo de fabricação e do nível de inspeção.

Regras gerais:

- Tubo seamless (sem costura) → E = 1,0 (não existe junta longitudinal)

- Tubo soldado → E < 1,0 (varia com processo e inspeção)

Você encontra E em: Tabela 302.3.4 (e tabelas associadas para componentes normalizados, quando aplicável)

Exemplo prático:

Para o tubo ASTM A269 com costura vamos usar E = 0,8 conforme tabela.

Passo 6 – Defina o fator W (weld strength reduction factor)

O fator W é aplicado principalmente para considerar redução de resistência da junta soldada em alta temperatura ao longo do tempo.

- W é obrigatório em juntas longitudinais ou helicoidais

- pode ser adotado ou não (a critério do projetista) em soldas circunferenciais e de componentes soldados

- em várias condições (cargas ocasionais, variações permissíveis etc.), usa-se W = 1

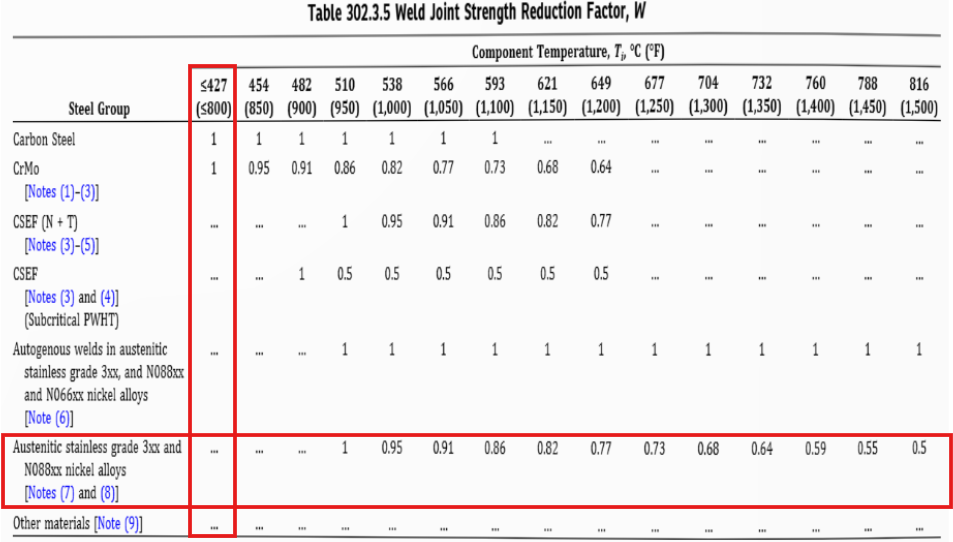

Você encontra W em:

- Tabela 302.3.5 do B31.3 conforme imagem abaixo

Exemplo prático:

No caso abaixo como estamos trabalhando com tubo de aço inox serie 3XX com costura através de solda é automática por fusão e sem adição de material com posterior recozimento e temperatura abaixo <427°C ele pode ser anulado mais é bom observar o tipo de serviço contínuo a tanto °C (horas/dias) ou algo eventual/transitório

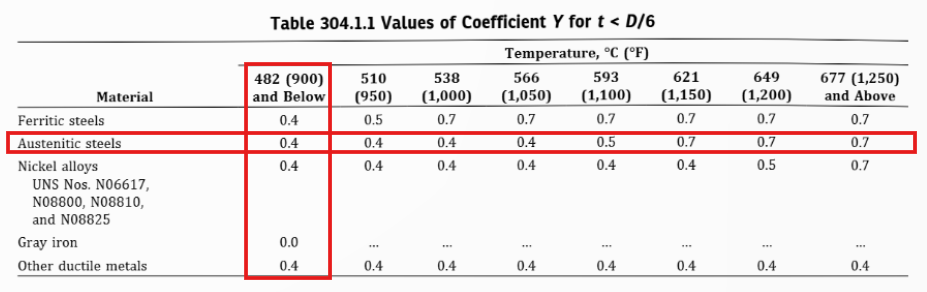

Passo 7- Defina o coeficiente Y

O coeficiente Y depende do material e da temperatura.

Você encontra em:

- Tabela 304.1.1 do B31.3

Exemplo prático:

Como se trata de aço inox austenítico com temperatura de 482 °C → Y = 0,4

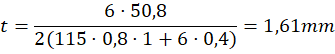

Passo 8 – Calcule t pela equação (3a)

Agora você substitui os valores:

O resultado é a espessura necessária para resistir à pressão, ainda sem tolerâncias.

Exemplo prático:

Portanto espessura mínima, ainda sem tolerâncias é de 1,61mm.

Passo 9 – Verifique a validade da equação: t < D/6

Calcule:

Se:

- t < D/6 → a equação (3a) é válida

- t ≥ D/6 → use critério de parede espessa conforme o código

Exemplo prático:

Como t < D/6 onde D = 50,8mm e D/6 = 8,46mm a equação 3a é válida

Passo 10 – Some a corrosão (ou sobre-espessuras)

A espessura t resiste à pressão, mas o projeto normalmente define um adicional:

- c = corrosão admissível (ou outro critério definido)

Então:

O valor tm é a espessura mínima requerida em qualquer ponto da parede.

Exemplo prático:

Quando tratamos de aço inox austeníticos não existe a necessidade de colocar margem de corrosão portanto tm = t = 1,61mm

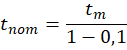

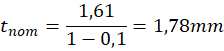

Passo 11- Corrija a tolerância de fabricação

Tubos têm tolerância negativa na espessura, por exemplo o tubo conforme normas ASTM A269 tem tolerância de +/- 10%

Para tolerância dos tubos consulte: Tubos Sanitários para Bioprocesso: A mais completa análise entre normas de fabricação e dimensionais

Para garantir que o ponto mais fino ainda atenda t_m, você calcula a espessura nominal mínima:

Isso te dá a espessura nominal mínima que você deve utilizar.

Exemplo prático:

Portanto a espessura nominal mínima do tubo é de 1,78mm

Passo 12 – Selecione o tubo comercial

Com o tnom em mãos, você consulta a norma dimensional e escolhe o tubo correto.

Exemplo prático:

Para uma tubulação de saída de um homogeneizador com diâmetro de 2” OD pressão de 60 bar e temperatura de 80°C o tubo especificado deverá ser:

Tubo redondo com costura, padrão OD Ø 2” x 2,00mm, ASTM A269, TP 304L

Resumo prático do passo a passo em apenas uma linha:

- Defina as condições de processo (P, T e DN);

- Defina as condições de projeto (Norma de Fabricação e Material);

- Determine o diâmetro externo do tubo;

- Obtenha a tensão admissível S;

- Defina o fator de junta E (qualidade/eficiência)

- Defina o fator W (weld strength reduction factor)

- Defina o coeficiente Y

- Calcule t pela equação (3a)

- Verifique a validade da equação: t < D/6

- Some a corrosão (ou sobre-espessuras)

- Corrija a tolerância de fabricação

- Selecione o tubo comercial

E pronto: com isso, o seu trabalho passa a ser um resultado de engenharia e não um palpite, baseado no senso comum.