Depois de entender os tipos de spray ball e os critérios que realmente importam, chegamos ao ponto mais esperado: o dimensionamento prático.

Como já vimos no post anterior “Como escolher o spray ball ideal para limpeza CIP de tanques”, dimensionar um spray ball não é escolher um modelo aleatório do catálogo — é seguir uma lógica que combina:

- nível de sujidade e escolha do spray ball,

- configuração do tanque e determinação da vazão,

- refinamento da vazão em função de detalhes construtivos,

- escolha do modelo através da validação da curva do fabricante e determinação da pressão necessária no spray ball,

- validação do subsistema de CIP, incluindo bomba de avanço, retorno e perda de carga da linha.

Agora vamos ao passo a passo utilizado por especialistas e fabricantes.

1. Entenda o tipo de produto e o nível de sujidade, que determina o spray ball a ser utilizado

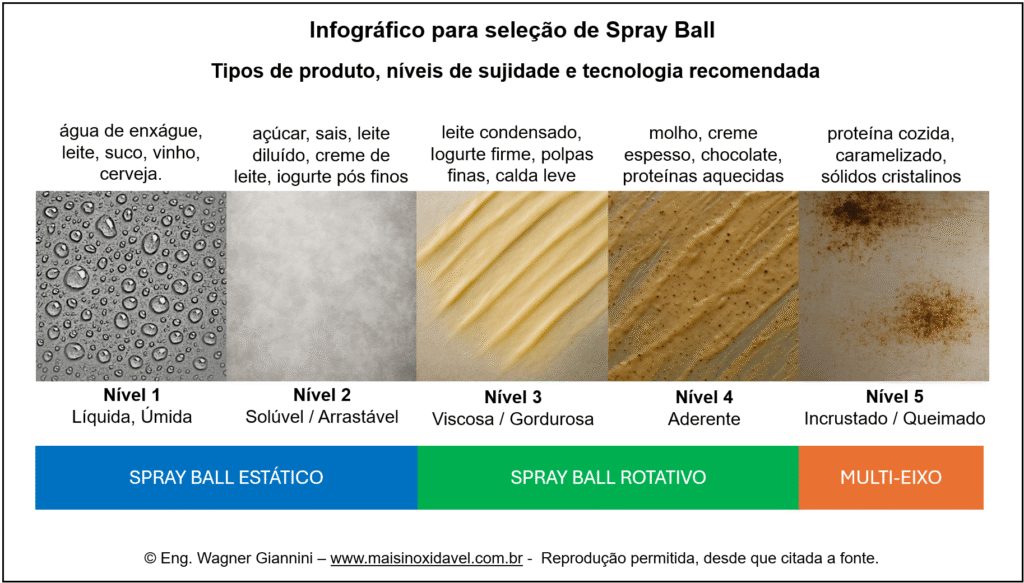

Nível 1 — Úmida / Condensado

Superfícies formadas por líquidos no formato de pontos de orvalho ou levemente molhadas.

Exemplos: água de enxágue, condensação, umidade pós-processo, leite, cerveja.

Nível 2 — Solúvel / Arrastável

Pequenas partículas sólidas que, em contato com a água, tendem a ser dissolvidas ou arrastadas. Saem com fluxo leve.

Exemplos: açúcar, sais, leite em pó diluído, creme de leite, iogurte leve, pós finos.

Nível 3 — Viscosa / Gordurosa

Matéria orgânica, gordura e misturas semissólidas. Requer fluxo maior para desprender.

Exemplos: leite condensado, iogurte firme/grego, polpas finas, calda leve.

Nível 4 — Aderente

Resíduos que aderem à superfície e precisam de impacto moderado para se soltar.

Exemplos: molho, creme espesso, chocolate, proteínas parcialmente aquecidas.

Nível 5 — Incrustado / Queimado / Polimerizado

Depósitos sólidos, cristalizados, queimados ou polimerizados. Requerem impacto, química e temperatura.

Exemplos: proteína cozida, queimado, doce caramelizado, sólidos cristalizados, biopelícula seca.

Infográfico com os tipos de produto, níveis de sujidade e tecnologia recomendada.

2. Determinar a vazão total de CIP baseada no tanque e na tecnologia escolhida

Agora olhamos para o tanque, porque é ele que define quanto líquido precisa circular para molhar, hidratar, arrastar e cobrir toda a superfície.

O parâmetro técnico utilizado não é o volume do tanque, mas sim a sua circunferência interna.

As diretrizes são:

- Spray fixo: 1,86 a 2,22 m³/h por metro de circunferência

- Spray rotativo: 1,41 a 1,71 m³/h por metro

- Jet cleaner: 0,96 a 1,11 m³/h por metro

Ou seja:

👉 Quanto mais “sofisticado” o spray ball, menos vazão ele precisa.

👉 Quanto menos mecânica o dispositivo possui, mais vazão exige.

Estudo de Caso

Tanque de chocolate de 10 m³ e Nível 4 de sujidade — escolhido spray ball rotativo.

- Diâmetro interno: 2,00 m

- Circunferência: ~6,28 m

- Vazão: 6,28 m × 1,71 m³/h = 10,73 m³/h

Essa é a vazão total do(s) sistema(s) de limpeza, ainda sem considerar detalhes construtivos e acessórios.

3. Refinar a vazão definindo a quantidade e o posicionamento dos spray balls

Agora vamos para a geometria, detalhes construtivos e acessórios — o ponto mais negligenciado em CIP.

Mesmo com a vazão total definida, você precisa responder:

- O spray ball cobre toda a superfície do tanque com a pressão e a vazão necessárias?

- O agitador cria sombra?

- Há serpentinas internas?

- Qual a altura do tanque?

- Existem bocais laterais e instrumentos que atrapalham o jato?

- Quem vai limpar a tubulação de saída do tanque?

Essas respostas determinam:

- quantos sprays usar,

- onde instalar,

- como dividir a vazão,

- qual ângulo de cobertura é necessário.

Estudo de Caso

O tanque possuía agitador, o que exigiu a instalação de 2 spray balls no tampo superior, cada um a 1/3 do raio, devido à “sombra” que o eixo criava na parte oposta.

Como o tanque tinha altura de 3 m, foi necessário instalar um spray ball móvel a 1/3 da altura do costado.

Para limpar a tubulação de saída de 3”, foi necessário ampliar a vazão de CIP para 22 m³/h. (Veja: Calculadora de velocidade e regime de limpeza CIP.)

4. Escolher o modelo através da curva do fabricante e determinar a pressão necessária

Após definir quantidade e posicionamento, precisamos validar o modelo usando a curva do fabricante.

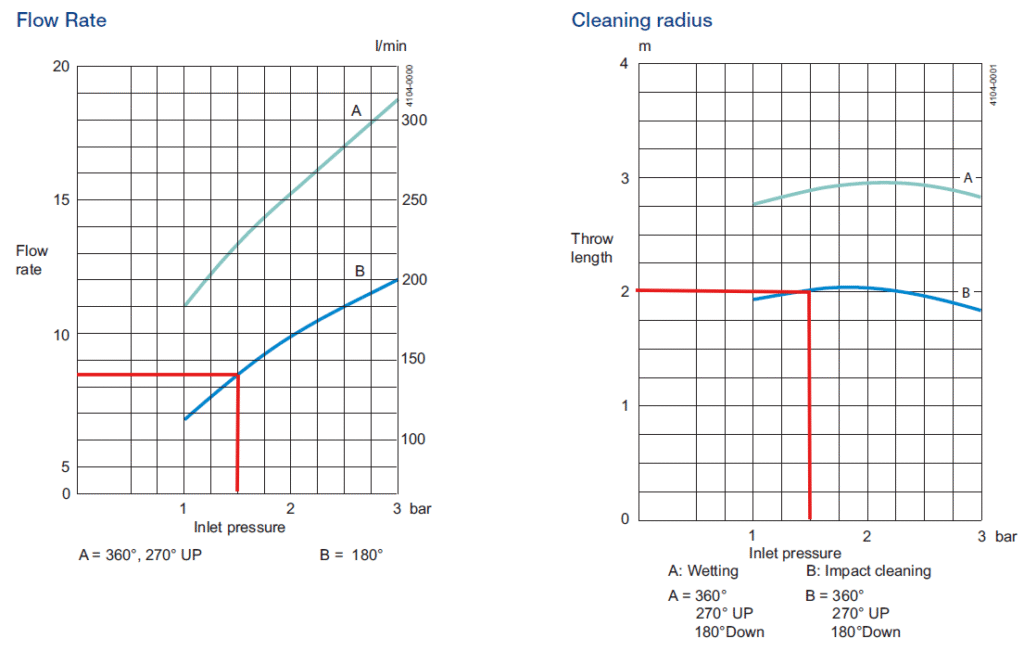

No caso citado, foram escolhidos 3 spray balls MultiMagnum (Alfa Laval) com vazão total de 25,5 m³/h a 1,5 bar, conforme a curva de desempenho.

5. Validar o subsistema de CIP (bomba, retorno, perdas de carga)

Essa é a parte mais crítica.

Com tudo definido, é preciso verificar se o sistema de CIP consegue:

- entregar a vazão necessária,

- atingir a pressão mínima de operação,

- compensar as perdas de carga da linha,

- chegar com energia suficiente no ponto mais alto do tanque.

Se isso não acontecer, não adianta insistir: o spray ball não irá funcionar como deveria.

É justamente aqui que surgem os maiores problemas.

Conclusão técnica do método

Dimensionar um spray ball é seguir uma lógica profissional:

- Sujidade → determina o tipo de spray

- Tanque → determina a vazão

- Geometria → determina quantidade e posicionamento

- Curvas → confirmam o ponto real de operação

- Hidráulica → valida o sistema CIP

Esse é o método usado por especialistas no mundo todo.

No próximo conteúdo

Vou transformar esse passo a passo em algo ainda mais prático:

👉 Como escolher o spray ball ideal para limpeza CIP de tanques

👉 Ferramenta Beta – Calculadora de Seleção de Spray Ball

Com ela você poderá:

- informar dimensões do tanque,

- indicar o nível de sujidade,

- inserir pressão e vazão disponíveis,

- receber sugestões automáticas de spray ball,

- validar se o sistema opera na faixa correta.