Como a busca por eficiência e desenvolvimento econômico atravessou séculos — das fábricas do século XVIII às tecnologias habilitadoras da Indústria 4.0

O início da eficiência: quando o trabalho virou sistema

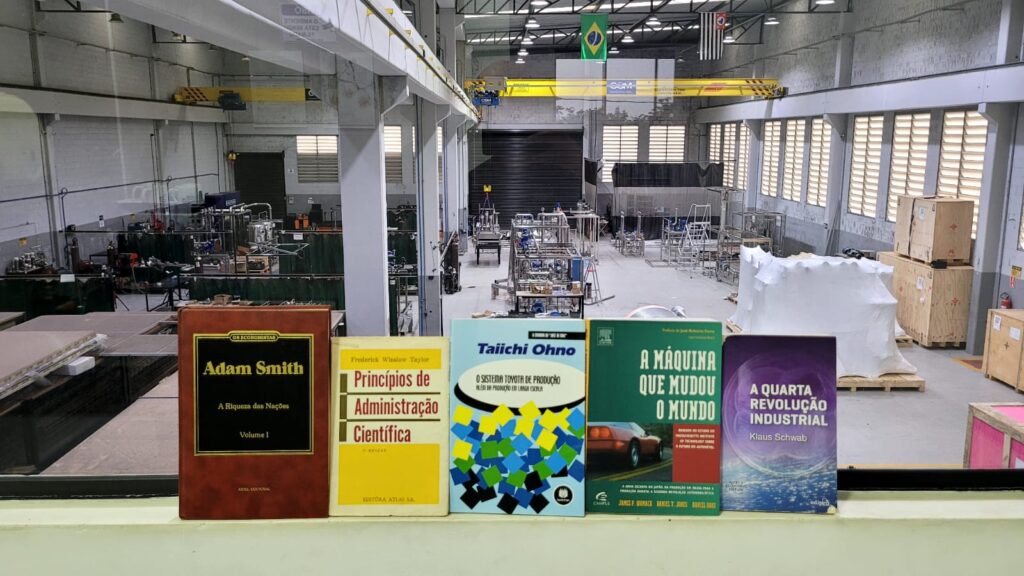

No final do século XVIII, o economista escocês Adam Smith observava as oficinas de sua época e via nelas algo além do trabalho manual: via um sistema de interdependências.

Em A Riqueza das Nações (1776), ele descreveu uma pequena fábrica de alfinetes onde cerca de dez operários dividiam o processo em aproximadamente dezoito etapas distintas. Esse arranjo simples gerava um efeito extraordinário: juntos, esses trabalhadores produziam mais de 48 mil alfinetes por dia — algo próximo de 4.800 alfinetes por pessoa.

Smith observou que, se um artesão tentasse produzir um alfinete sozinho, dificilmente faria vinte em um dia; talvez não conseguisse fazer nem mesmo um.

A diferença era tão grande que ele registrou:

“A maior melhoria nas forças produtivas do trabalho parece ter sido o efeito da divisão do trabalho.” — Adam Smith

Esse exemplo clássico tornou visível um princípio que mudaria para sempre a forma de pensar eficiência: o desempenho não depende apenas do esforço individual, mas da forma como as tarefas se conectam e se organizam entre si.

Foi ali que nasceu a base conceitual da Engenharia Industrial.

Taylor e o nascimento da administração científica

Cerca de um século depois, o engenheiro americano Frederick Winslow Taylor levou a observação de Smith para dentro das fábricas.

Ao analisar operários em siderúrgicas e oficinas, Taylor percebeu que grande parte do tempo era desperdiçada em movimentos desnecessários ou métodos improvisados.

Sua proposta foi ousada: transformar a produção em ciência.

Ele desenvolveu a chamada administração científica do trabalho — uma metodologia baseada em:

- estudo de tempos e movimentos

- padronização de tarefas

- treinamento técnico do trabalhador

- cooperação entre gerência e operários

Para Taylor, eficiência não era uma questão de força, mas de método.

Sua contribuição marcou o nascimento formal da Engenharia de Produção e influenciou praticamente todos os modelos de gestão do século XX.

Henry Gantt e a visualização do tempo

Enquanto Taylor estruturava o trabalho, Henry Gantt criava uma forma de enxergá-lo no tempo.

Seus gráficos — os famosos Gantt Charts — permitiram:

- acompanhar tarefas simultâneas

- identificar gargalos

- planejar cronogramas complexos

Essa simples representação visual tornou a gestão industrial mais tangível. Agora era possível ver o fluxo da produção e corrigir desvios antes que os atrasos se acumulassem.

Gantt também defendia incentivos ao trabalhador e treinamentos constantes — sementes de uma visão mais humana da produtividade.

Gilbreth e a ergonomia do movimento

Na mesma época, o casal Frank e Lillian Gilbreth levou a eficiência ao nível micro.

Com câmeras e cronômetros, analisaram o trabalho de pedreiros, enfermeiros e montadores, decompondo tarefas em micro-movimentos chamados therbligs.

Os estudos mostraram que pequenas mudanças — como a altura da bancada ou a posição das ferramentas — reduziam esforço e aumentavam a precisão.

Era o nascimento da ergonomia moderna e do estudo dos tempos e métodos.

A partir daí, produtividade passou a significar não apenas velocidade, mas inteligência do corpo em movimento.

O século XX e o desafio da produção em massa

Com a chegada da eletricidade e das linhas de montagem, a produtividade deu um salto.

Henry Ford aplicou princípios de Taylor e Gilbreth para criar a produção em massa — um sistema no qual cada operário executava uma operação padronizada enquanto o produto se movia pela linha.

O Fordismo transformou a indústria e o consumo: o carro, antes luxo, tornou-se acessível a milhões.

Mas trouxe um novo problema: rigidez.

Produzia muito, mas adaptava-se pouco.

O modelo fordista, dominante por décadas, acabaria sendo desafiado por uma nova filosofia — desta vez, vinda do Japão.

O Sistema Toyota de Produção: o nascimento do Lean

No Japão do pós-guerra, recursos eram escassos. Era preciso produzir com pouco — e com qualidade.

Foi nesse contexto que Taiichi Ohno, engenheiro da Toyota, desenvolveu o Sistema Toyota de Produção (TPS).

Sua lógica era simples e poderosa:

- produzir apenas o necessário (Just in Time)

- eliminar tudo aquilo que não agrega valor (muda)

- empoderar o trabalhador (jidoka)

- perseguir a melhoria contínua (kaizen)

O TPS uniu rigor técnico da engenharia ocidental com sensibilidade social japonesa.

Criou-se um novo paradigma: fazer mais com menos — e com propósito.

“Não é o trabalhador que se adapta ao sistema; é o sistema que se adapta ao fluxo.” — Taiichi Ohno

Essa filosofia daria origem ao Lean Manufacturing.

A Máquina que Mudou o Mundo

Em 1990, três pesquisadores do MIT — James Womack, Daniel Jones e Daniel Roos — publicaram The Machine That Changed the World.

A obra comparava detalhadamente o sistema Toyota às fábricas ocidentais.

Os resultados eram claros:

- fábricas enxutas produziam duas vezes mais,

- com metade dos defeitos,

- usando metade dos recursos.

O Lean Thinking se espalhou.

A evolução da Engenharia Industrial passava da mecanização ao sistema, do sistema ao fluxo — e do fluxo ao aprendizado contínuo.

Indústria 4.0: quando o fluxo encontra o digital

Em A Quarta Revolução Industrial (2016), Klaus Schwab, fundador do Fórum Econômico Mundial, descreve a fusão entre os mundos físico, digital e biológico.

Surge a Indústria 4.0, caracterizada por:

- sistemas ciberfísicos

- IoT (Internet das Coisas)

- computação em nuvem

- big data

- IA aplicada à tomada de decisão

Se o TPS estabeleceu as bases do fluxo contínuo, a Indústria 4.0 ampliou tudo isso — transformando dados em inteligência distribuída.

A Engenharia Industrial torna-se, então, a engenharia da integração: conectar tecnologias, pessoas, processos e algoritmos em sistemas produtivos inteligentes, previsíveis e sustentáveis.

Do cronômetro ao algoritmo

O mundo mudou, mas a essência permaneceu a mesma.

Se antes o engenheiro industrial usava prancheta e cronômetro, hoje ele opera com dashboards, sensores e inteligência artificial.

Os algoritmos substituíram as planilhas, mas a lógica da melhoria contínua permanece:

planejar, executar, verificar e agir novamente — o ciclo PDCA em sua forma mais pura.

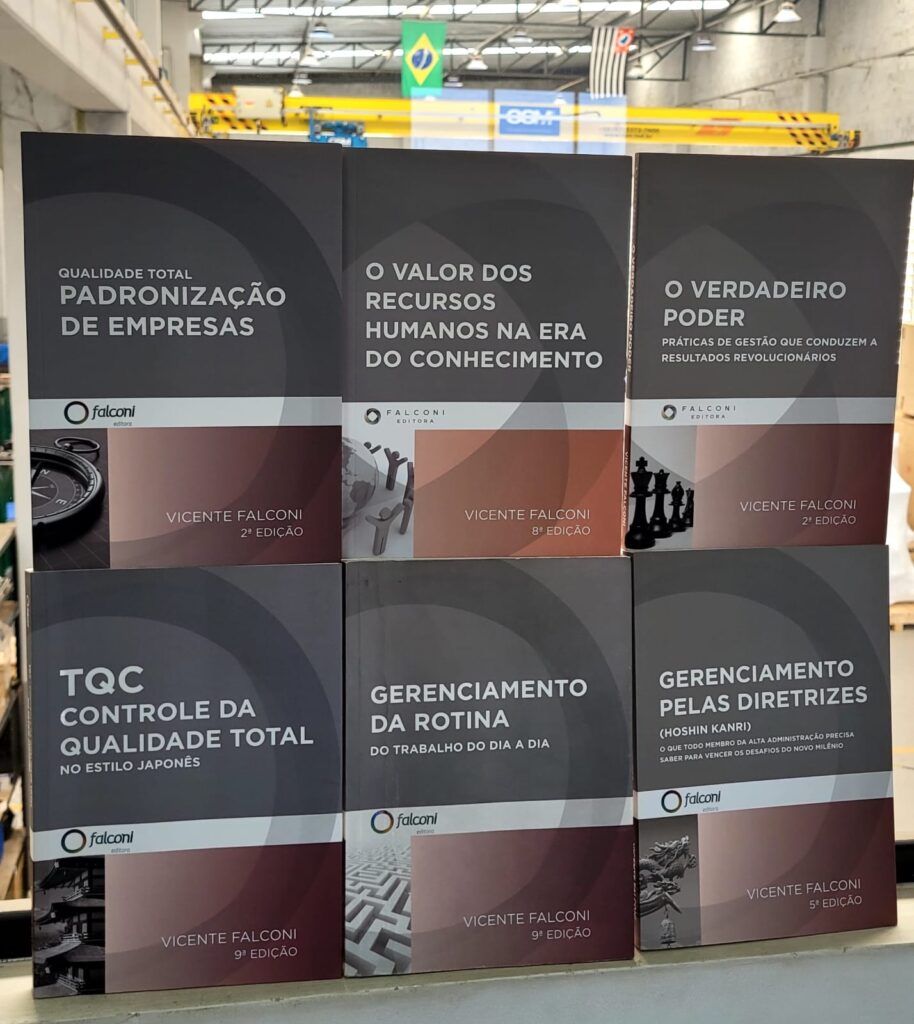

No Brasil, esse pensamento ganhou contornos próprios com Vicente Falconi, referência mundial em gestão, qualidade e disciplina operacional. Suas obras consolidaram uma cultura de melhoria contínua baseada em método, dados e metas claras — exatamente a essência da engenharia industrial moderna.

Por trás das máquinas, permanece a pergunta que inquietava Adam Smith:

como podemos produzir melhor — e não apenas mais?

O futuro é enxuto e humano

A história da produtividade é, no fundo, a história da humanidade tentando compreender o próprio trabalho.

Ao longo de 250 anos, não foi apenas a tecnologia que mudou — mudou nossa visão sobre valor.

Hoje, eficiência significa também sustentabilidade, bem-estar e propósito.

O Lean, nascido no chão de fábrica, tornou-se quase uma filosofia de vida: respeitar o tempo, eliminar excessos, aprimorar o essencial.

Produtividade não é velocidade — é evolução.

E evoluir significa aprender continuamente a fazer melhor, com menos impacto e mais consciência.

A Engenharia Industrial segue como guardiã dessa evolução.

Ela não existe apenas para otimizar processos, mas para projetar sistemas que criam riqueza sem destruir pessoas, recursos ou futuro.

No limite, seu papel é este: melhorar a vida — dentro e fora das fábricas.

Posts Relacionados

Engenharia Industrial #001 – O que é e para que serve?

Engenharia Industrial #003 – Funções e Ferramentas da Engenharia Industrial